Hace unos años, un grupo de científicas y científicos de La Plata investigaron la posibilidad de depositar molibdeno mediante la aplicación de técnicas electrolíticas para emplearlo como recubrimiento de metales. El molibdeno es un metal que se utiliza en herramientas para endurecer y aumentar su resistencia a la corrosión y al desgaste. Durante el desarrollo de las experiencias, advirtieron que durante el proceso se generaba hidrógeno gaseoso con una eficiencia del 100%. Esto los llevó a pensar en utilizar este innovador proceso en la fabricación de electrodos que generen hidrógeno verde de forma sencilla, con un bajo gasto de energía y que reemplacen otros metales preciosos que se emplean actualmente en electrodos convencionales.

“Rápidamente lo asociamos con el H2 verde y la posibilidad de desarrollar un nuevo material para generarlo aprovechando la energía eólica o la energía solar”, afirma la Dra. Paola Pary, ingeniera química e investigadora del CONICET.

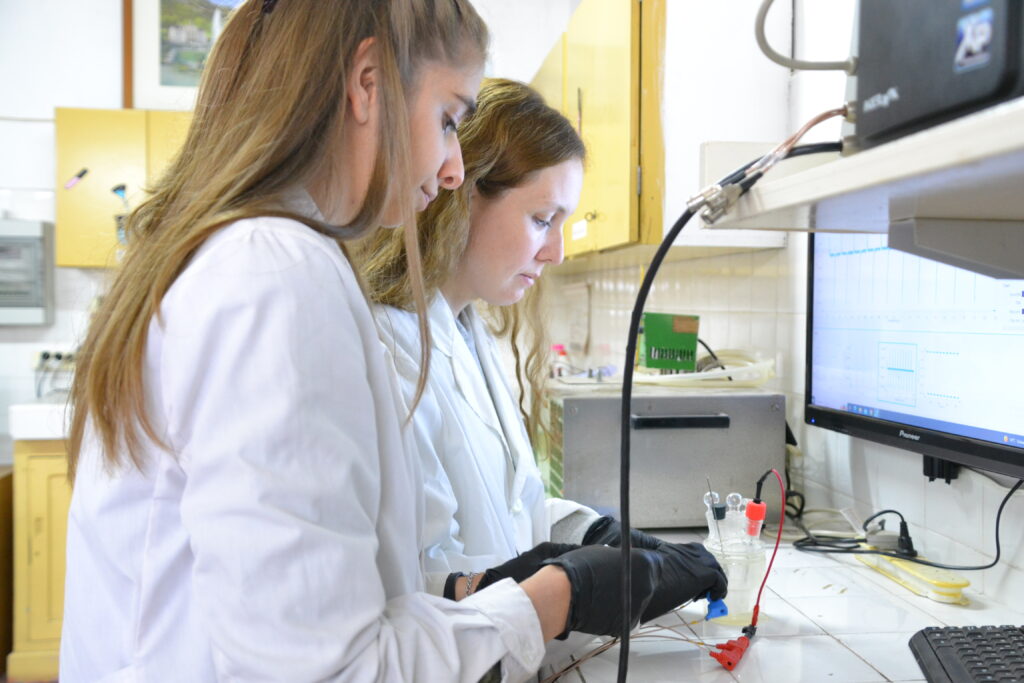

Con este objetivo en mente, el equipo de científicas y científicos iniciaron una nueva línea de investigación. Ahora, la finalidad del proyecto es desarrollar electrodos que puedan generar hidrógeno con un bajo consumo de energía. “Este electrodo puede ser una placa de carbono sobre la cual depositamos el molibdeno. Esto va inmerso en una solución -parecida a una batería- por la cual circula la corriente generada con equipos de energía renovable, eólica o solar”, explica Walter Egli, investigador de la CIC y director del Centro de Investigación y Desarrollo en Tecnología de Pinturas (CIDEPINT).

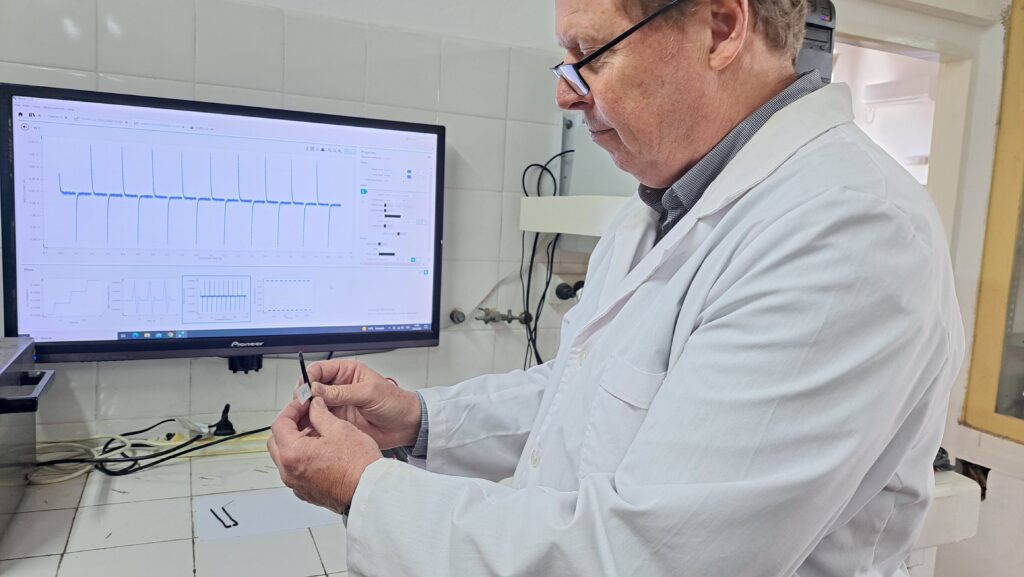

Esa corriente generada a partir de fuentes de energías alternativas produce las reacciones de generación de hidrógeno sobre un electrodo y de oxígeno sobre el otro. “La cantidad de molibdeno necesaria son unos pocos gramos, se trata de capas muy delgadas. Con muy poca cantidad es posible obtener un área activa muy grande”, dice Egli.

Los científicos aseguran que en las pruebas preliminares se produjo hidrógeno con un 100% de eficiencia y este proceso permitiría, además, reemplazar “metales preciosos” como el platino, rodio y el iridio por el molibdeno. El iridio -un metal ultra escaso que abunda en los meteoritos- junto con el platino han incrementado su valor en los últimos tiempos en consonancia con el auge de la producción de hidrógeno verde.

El trabajo se encuentra en una etapa inicial. Sin embargo, Egli asegura que “la ventaja que tienen los procesos electroquímicos es que son fácilmente escalables: una vez que se desarrollen los electrodos pequeños, después es bastante simple llevarlos a prototipos de mayor tamaño”. Por su impacto, este proyecto recibió financiamiento de la Comisión de Investigaciones Científicas de la Provincia a través de la convocatoria “Ideas-Proyecto”.

¿Qué es el hidrógeno verde?

Las aplicaciones del hidrógeno son múltiples, algunas aún están siendo exploradas. Actualmente Argentina es uno de los países de América Latina que más consume hidrógeno en la industria química, principalmente para la producción de fertilizantes. Sin embargo, la mayoría de los métodos de obtención son contaminantes para el planeta.

Si bien el hidrógeno es uno de los elementos más abundantes en la naturaleza, tiene una dificultad: es difícil de encontrarlo aislado, en estado puro. Por esto se obtiene a partir de gas natural, petróleo o carbón. Todos estos procesos implican una alta emisión de dióxido de carbono. Sin embargo, hay un método limpio: la electrólisis. Esto es agua y electricidad generada a partir de fuentes de energía renovables como la eólica y la solar. Esto se ha definido como H2 verde.

Los electrodos, frente al pasaje de la electricidad, generan por un lado oxígeno y por el otro hidrógeno, sin emitir dióxido de carbono, causante del cambio climático. Este hidrógeno verde está llamado a ser la “energía del futuro” en un contexto en donde Argentina se comprometió a reducir para el 2030 la emisión de gases de efecto invernadero en un 26%. Esta ambiciosa meta redobla las apuestas en el campo científico en busca de la transición energética.

Ciencia en proceso

El molibdeno es un metal que se utiliza para endurecer piezas de acero y aumentar la resistencia al desgaste en mechas y herramientas para tornos, por ejemplo. “Pero para poder recubrir materiales con este metal se requieren equipos que lo llevan a la fase vapor o plasma y luego lo depositan sobre la pieza. Eso implica procesos y equipos muy caros”, explica Walter Egli.

Una alternativa simple y barata es hacerlo mediante electrólisis. Esto es el pasaje de corriente por una solución acuosa. “Esto es lo que hizo hace más de 100 años el científico George Sargent. Mediante vía electrolítica logró depositar cromo metálico”, dice Egli. Y agrega: “Esto es lo que se suele hacer hoy en día en los talleres de galvanoplastia en gran parte del país para el cromado de paragolpes o griferías”. Como ambos metales -cromo y molibdeno- tienen varias similitudes químicas, el equipo buscó simular las mismas condiciones.

“No sabemos bien por qué, pero la mayoría de los equipos de investigación que trataron de depositar el molibdeno por electrólisis lo han hecho empleando composiciones químicas muy diferentes a las que usó Sargent con el cromo”, asegura el especialista.

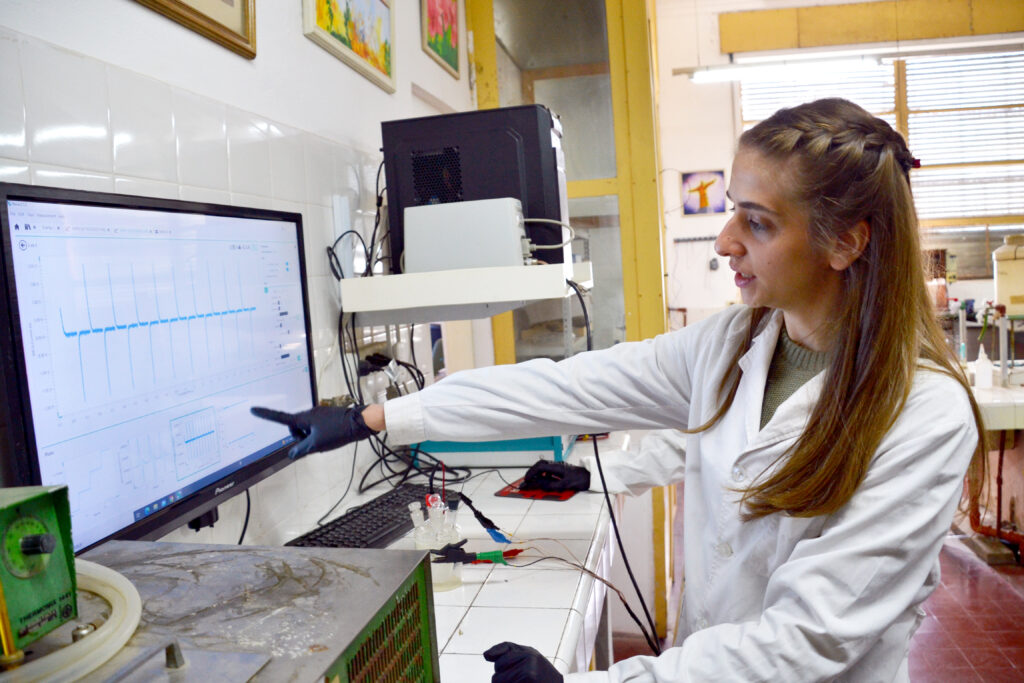

De esta forma, las investigadoras y los investigadores simularon las condiciones y encontraron nichos de composición de nuevos electrolitos en los que se produce el depósito del metal. Durante estas pruebas preliminares observaron que se forma una capa de molibdeno y a su vez se genera hidrógeno.

“Una de las cosas que vimos durante esta prueba preliminar es que ni bien se forma una delgada capa de molibdeno comienza la generación de hidrógeno sobre la superficie del electrodo”, explica Luisina Antonucci, ingeniera química y personal de apoyo del CONICET.

Observaron que se depositaban capas en forma de pequeños cristales de molibdeno, con una capacidad muy alta para producir hidrógeno.

Walter Egli recuerda que “esto fue una dificultad para el proyecto inicial porque lo que buscábamos era depositar el molibdeno. Pero como ´daño colateral positivo’ vimos que podía ser una manera eficiente de fabricar electrodos para generar hidrógeno con un bajo gasto de energía”. Y agrega: “Calculamos la eficiencia de generación del gas arrojando valores de 100%: toda la corriente aplicada se transforma en hidrógeno”, detalló Egli.

Ciencia asociada

Paola Pary sostiene que “nuestro interés no se agota en la posibilidad de generar hidrógeno verde. También tenemos el objetivo de seguir estudiando los depósitos de molibdeno para la fabricación de celdas solares”. El equipo científico del CIDEPINT ya está en contacto con investigadoras e investigadores del Instituto de Investigaciones en Ciencia y Tecnología de Materiales de Mar del Plata (INTEMA) que están trabajando en el desarrollo de celdas solares, y uno de los múltiples componentes que lo recubren es una capa de molibdeno.

“Para ciertas aplicaciones, seguimos trabajando en la posibilidad de la etapa de fase de vapor del molibdeno y poder hacerlo por este método barato, económico y sencillo”, dice Egli.

Por otro lado, el especialista anticipa que “nos asociamos con un equipo del CINDECA que tiene mucha experiencia en fabricar nanopartículas de muy alta área específica”. La idea es incorporar estas nanopartículas al recubrimiento metálico con el fin de aumentar el área específica del recubrimiento. El objetivo es colocar los pequeños cristales de molibdeno dentro de los canales y poros de dichas partículas, aumentando así la velocidad de generación de hidrógeno.

El equipo de trabajo se completa con el Ing. Pablo Seré y el Dr. Leandro Bengoa del área de Galvanoplastia y Siderurgia del CIDEPINT, y los Dres. Fernando Bengoa y Gustavo Marchetti del Centro de Investigación y Desarrollo en Ciencias Aplicadas “Dr. Jorge J. Ronco”.

Por Alejandro Armentia